金属波纹补偿器晶间腐蚀问题

金属波纹补偿器晶间腐蚀问题

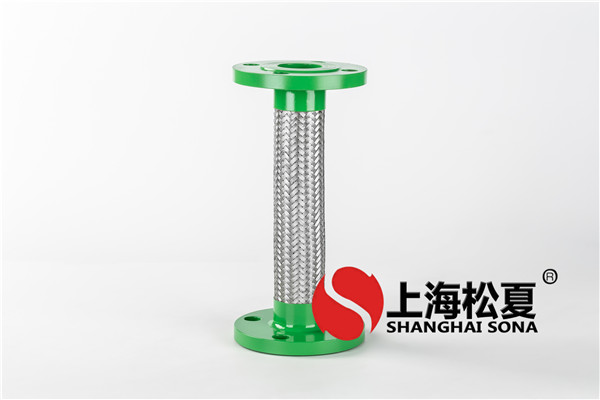

在金属波纹补偿器产品使用过程中,管道内过流某些腐蚀介质时晶粒间界可能先行被腐蚀。这种沿着金属晶界发生腐蚀的局部破坏,引起的管道接头波纹补偿器出现漏水现象,称为晶间腐蚀。主要出现在不锈钢、镍、铝和铜合金材质加工而成的伸缩接头、补偿器、波纹管等产品中。晶界是金属中各种溶质元素偏析或金属化合物(如碳化物和σ相等)沉淀析出的有利区域。在这种体系中,若材料的晶界区域溶解速度远大于晶粒本体,则将发生晶间腐蚀。根据有关统计,不锈钢湿态腐蚀失效事例中,晶间腐蚀类型约占9.5%。当波纹管、伸缩器、补偿器等金属材料发生晶间腐蚀时,其特点是在宏观上金属的外形尺寸几乎不变,有时,表面仍保持金属光泽,但其强度和延性下降。受冷弯或受工艺流体(特别是含固体粒子时)的剧烈冲击,或受强烈的机械碰撞后,表面出现裂缝,严重者呈现酥脆,稍加外力,晶粒即行脱落,同时失去金属声。在微观上进行断面金相检查时,可看到晶界或其毗邻区域发生局部腐蚀,甚至晶粒脱落,腐蚀沿晶界均匀发展引起一下两种腐蚀变化:

1.晶间变化引起金属波纹补偿器渗水:因为室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C6等。数据表明,波纹管补偿器铬沿晶界扩散的活化能力162~252KJ/mol,而铬由晶粒内扩散活化能约540KJ/mol,即:铬由晶粒内扩散速度比铬沿晶界扩散速度小,波纹管补偿器内部的铬来不及向晶界扩散,所以在晶间所形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的含铬量大为减少,当晶界的铬的质量分数低到小于12%时,就形成所谓的“波纹管补偿器贫铬区”,在腐蚀介质作用下,波纹管补偿器就会失去耐腐蚀能力引起波纹管壁渗水、爆裂。

2.晶间腐蚀引起金属波纹补偿器波纹管开裂:对于不锈钢波纹管来说,通常产生晶间腐蚀是由于其敏化或成分不合格所致。对铬镍系奥氏体不锈钢波纹管,其敏化温度范围为400~900℃;对铬系铁素体不锈钢,其敏化温度在925℃以上;对铬锰氮系奥氏体-铁素体双相不锈钢,如果波纹管其中的铁素体呈连续网络状分布,则具有晶间腐蚀敏感性。焊接接头的热影响区,即离熔合线3~5mm处,因为遭受敏化的区域很窄,倘若发生腐蚀,则看上去好似一条沿着焊缝与基体金属相熔合处的沟槽,这种晶间腐蚀即所谓的“波纹管刀状腐蚀”即补偿器波纹管开裂。以上就是关于金属波纹补偿器腐蚀问题的两大因素分享,希望用户门在平时的使用中能多加注意。