波纹补偿器常见失效形式及其原因分析

波纹补偿器常见失效形式及其原因分析

(1)波纹波纹补偿器波谷或波峰波谷过渡部位减薄开裂。运行中,波纹波纹补偿器波谷及其附近部位减薄开裂,造成内部泄漏是其失效的主要形式。失效原因是在壳程折流板处波纹补偿器的波谷与折流板管孔产生振动摩擦、磕碰,使波纹补偿器壁减薄,以致开裂泄漏。现在有些生产厂采用加厚折流板,使波纹补偿器的波峰与管孔接触,以保证管与孔间隙最小,防止振动摩擦;还有的在折流板处给波纹补偿器加套。这些都是避免和降低这种波纹补偿器失效形式的较好措施。

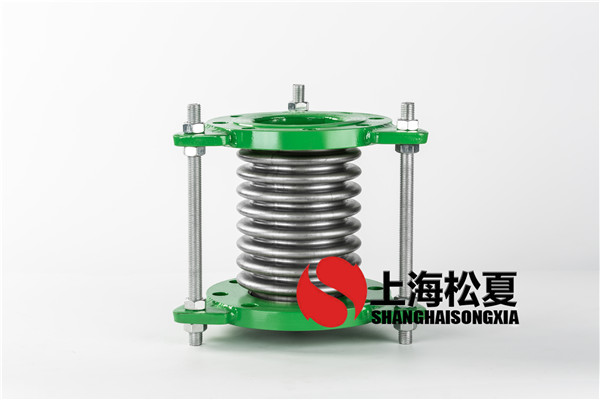

(2)波纹波纹补偿器扁塌。波纹补偿器失稳发生周向扁塌,是另一失效形式。这主要是由于波纹补偿器的壁厚较薄,一般在1mm以下,其自身抗外压失稳的能力就很低。在波纹补偿器的设计中,一般都不进行波纹补偿器的承压能力的校核和计算,所以,当壳程压力达到和超过波纹补偿器本身的临界压力时,管子就产生失稳扁塌。标准案例中规定了波纹波纹补偿器许用外压的计算方法。

(3)轴向弯曲变形过大(轴向失稳)。产生这种失效形式是由管程压力和温差应力的作用所致。波纹补偿器材料为奥氏体不锈钢,其线膨胀系数比碳钢大得多,在管程和壳程温度相同时也能产生温差应力,再有波纹补偿器的轴向刚度很小,所以,当管程压力较大或管壁温度高于壳壁温度时,都易发生波纹波纹补偿器轴向弯曲变形过大的失效现象。标准案例中规定的折流板无支撑跨距比中规定值小,就是考虑防止波纹补偿器的轴向失稳。

(4)腐蚀断裂和整体脆化失效。这种失效形式主要是由于介质的腐蚀造成的。奥氏体不锈钢最易产生晶间腐蚀,当波纹补偿器波纹补偿器用在含氯离子高和含硫化氢等介质时,就出现了波纹波纹补偿器腐蚀断裂。实际中已发现有的波纹补偿器产生了整体脆化现象。

(5)波纹补偿器与厚壁管接头连接处开裂。